水射流切割是将高压水转换成高速射流的高能束流,对材料具有极强的冷态冲蚀作用,当射流冲击被切割材料时,如果压力超过材料的破坏强度即可切断/粉碎材料。适合于切割各种压敏、热敏材料和易燃、易爆材料等。

水射流切割按照工作介质的不同大致可以分为两类 :一类是以纯水或其他液体作为能量载体,出口压力值低,适于切割或清洗软质材料,如船身的锈蚀、固体推进剂等;另一类是以添加了固体磨料的混合液作为能量载体,也叫磨料射流切割。磨料通常采用粒度为 80~150目的二氧化硅、氧化铝、石榴石等,由于硬度较高 ,大大提高了切割功效,适于硬质材料的切割作业。在相同切割速度下,磨料射流切割的压力可以大大降低,加入磨料进行切割能够大幅度的提供工作效率。

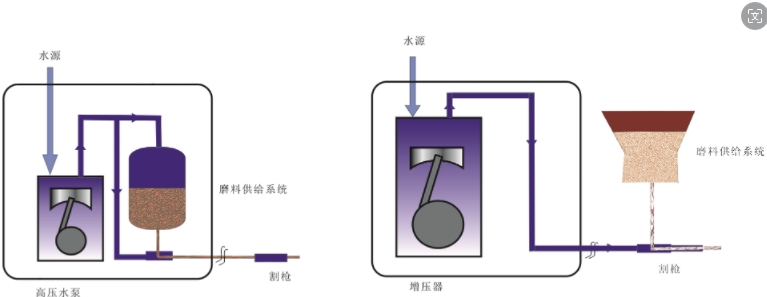

磨料水射流切割的应用技术主要有两种,一种是后混合磨料水射流切割,即三相混合磨料水射流;另一种是前混合磨料水射流切割,即两相预混合磨料水射流。本文探讨的是高压磨料水切割在空气中进行切割的状态,属于非淹没射流。通过对前混合磨料水射流和后混合磨料水射流的原理、效率、静电、火花的对比,分析前混合磨料水射流切割的安全优势。

前后混原理对比图

后混合磨料水射流是先将水加压,稳压,再通过极小的喷嘴孔,利用压力差将水流加速,经过混合腔的时候由于“空化效应”,将磨料通过磨料输送管道吸入混合腔与高速水流混合,水射流同时将磨料进行加速,产生强度极高的射流,然后冲蚀工件达到切割效果。在磨料被吸入的同时会吸入部分空气,因此产生的是气液固三相混合射流。由于磨料进入混合腔时间短,吸收水的能量不充分,磨料加速仅能达到水流速的25%左右,因而切割能力低,所需工作压力高一般达到200MPa以上。前混合磨料水射流是将磨料与水预先混合加压后输送到切割喷嘴,从而产生高速的液固两相混合射流。因而切割能力强,所需的工作压力低。

前混合磨料水射流与后混合磨料射流相比,因磨料与水混合的均匀、充分、磨料粒子的加速时间长、获得的能量高、对物料的作用效果更加突出,故其工作压力可以大大降低。试验表明,对同样的物体进行切割或除锈,前混合磨料水射流所需的工作压力仅为后混合磨料射流工作压力的1/3~1/10。

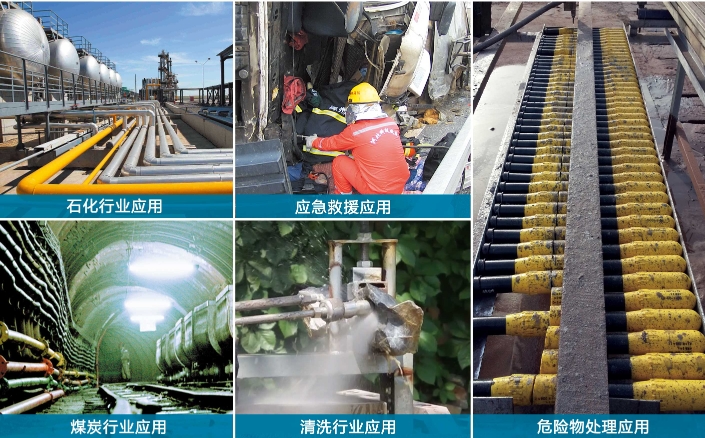

较低的工作压力降低了对操作人员危险性,能够更有利于作业安全,尤其是涉及高危排爆的行业,在对安全压力阈值要求苛刻的条件下前混合磨料水射流具有明显的优势。

前混合磨料水射流的工作压力远低于后混合磨料水射流,能够降低对操作人员危险性,更有利于作业安全,尤其是涉及高危排爆的行业,在对安全压力阈值要求苛刻的条件下前混合磨料水射流具有明显的优势。由于射流切割过程中可以消除静电和温度火星颗粒,前混合磨料水射流能够更好的应对一些防火防爆防静电的特殊作业环境。